Benchmarks y Casos de Clientes

Mejora de Calidad en Ensamblaje Discreto

El Desafío

Problema

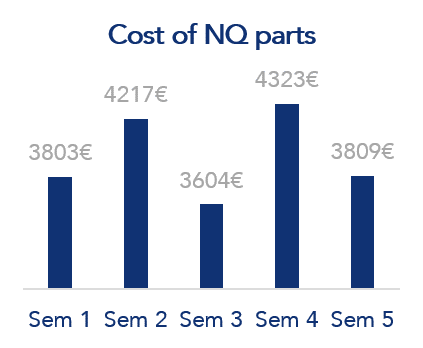

• Más de 200 K€ en costes por piezas de no-calidad por año

• 744 horas dedicadas a retrabajo por año

Causas Raíz

• Elevada variabilidad en las tareas de ensamblaje, resultando en outputs de diferentes calidades

• Resolución ad-hoc de casos de no-calidad, sin que se hagan alteraciones en el proceso responsable

• Falta de visibilidad de todos los problemas de no calidad y sus causas raíz

Soluciones

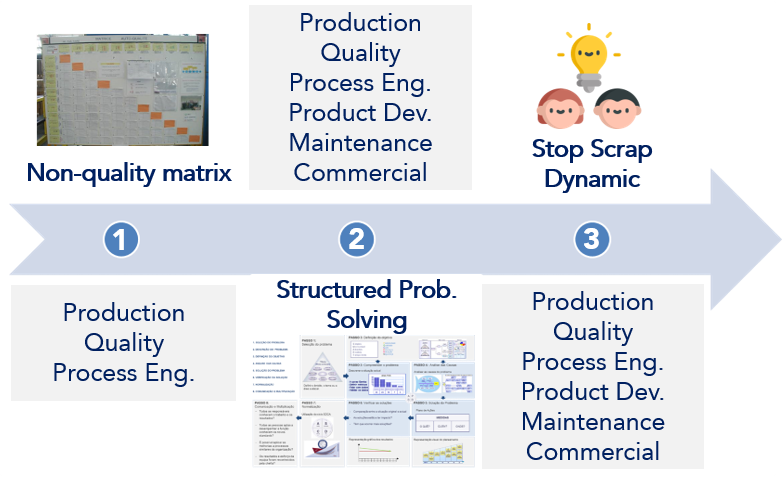

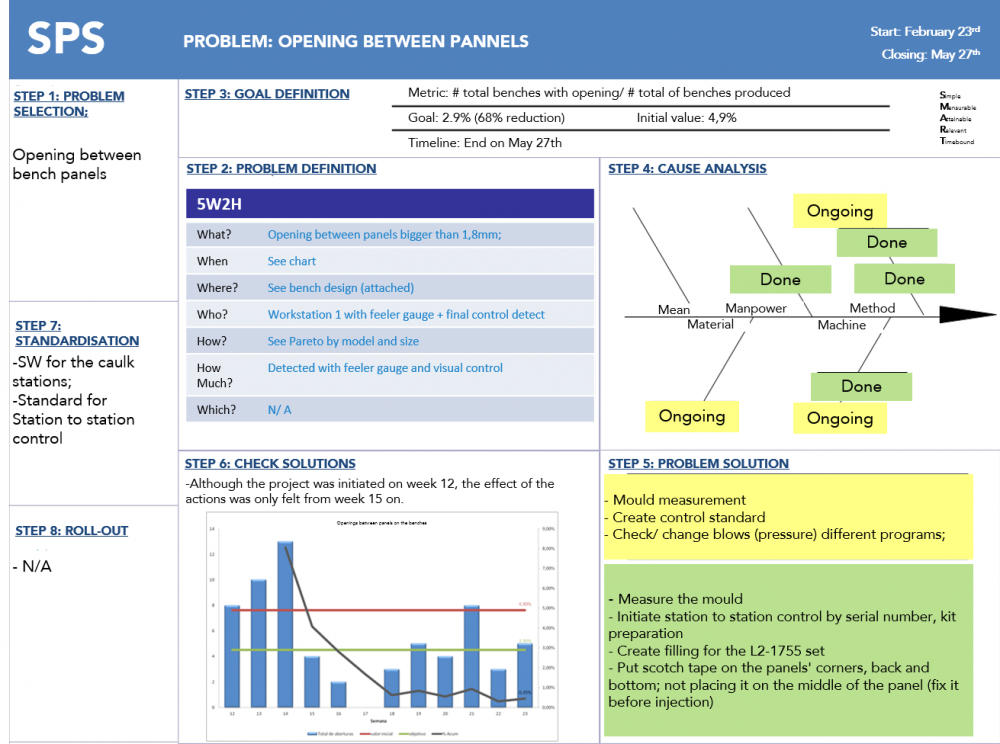

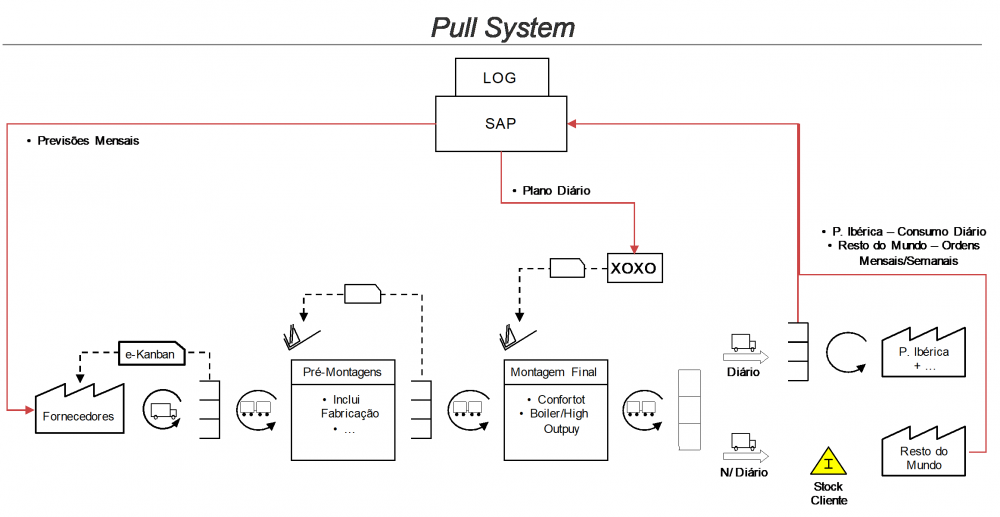

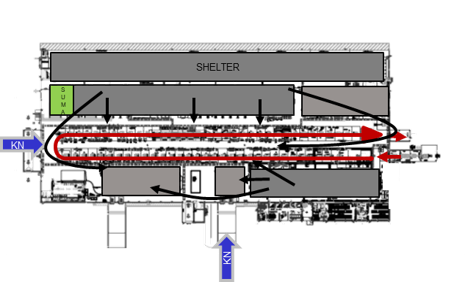

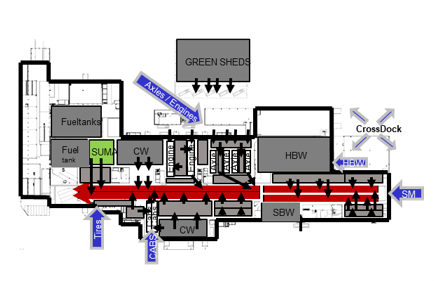

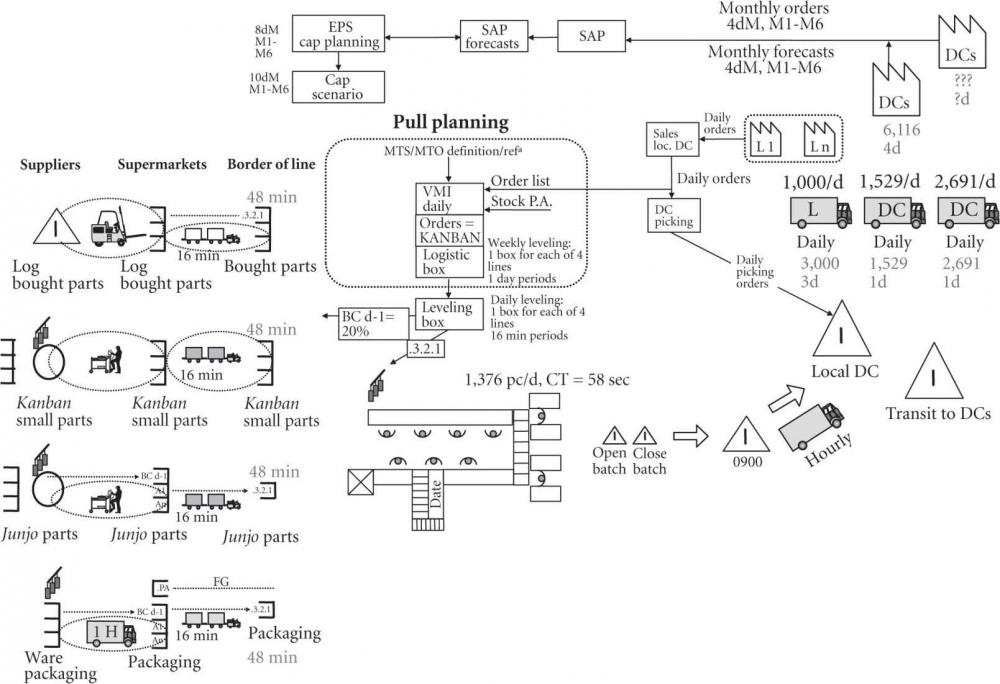

• Implementación de un sistema de Control y Detección, para identificar los incidentes de no calidad tan pronto como ocurren y mitigarlos - Matriz de No-calidad

• Desarrollo de capacidades de resolución estructurada de problemas al nivel del Supervisor y Líder del equipo

• Desarrollo de un Sistema "Parar Chatarra" que permite la sostenibilidad de las actividades de mejora de la calidad

• 105 iniciativas 3C concluidas, para solucionar pequeñas causas de calidad

Resultados Clave

El proyecto tuvo un Perido de Retorno de 3 meses con ahorros anuales superando los 307k €.

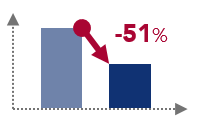

Coste de piezas de no-calidad

Coste de piezas de no-calidad reducido en un 51%

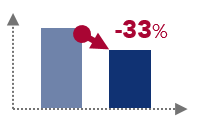

Horas de retrabajo

Las horas de retrabajo requeridas para corregir problemas de no calidad se redujeron en un 33%

¡Obtenga el informe de una página!

¿Está interesado en los servicios de consultoría de Kaizen Institute?

Ayudamos a los clientes a lograr grandes resultados al poner en práctica paradigmas disruptivos.

¿Está interesado en las formaciones de Kaizen Institute?

Las formaciones de Kaizen Institute incluyen aprender la teoría, ponerla en práctica tanto en ejercicios como aplicado a su realidad y su Gemba