Benchmarks y Casos de Clientes

Diseño de Línea y Logística Interna en Automoción

El Desafío

Problema

• Baja productividad de los equipos de producción y logística

• 50 000 m2 de espacio extra alquilado de almacén

• Necesidad de ajustar la capacidad para asumir nuevos modelos a producir

Causas Raíz

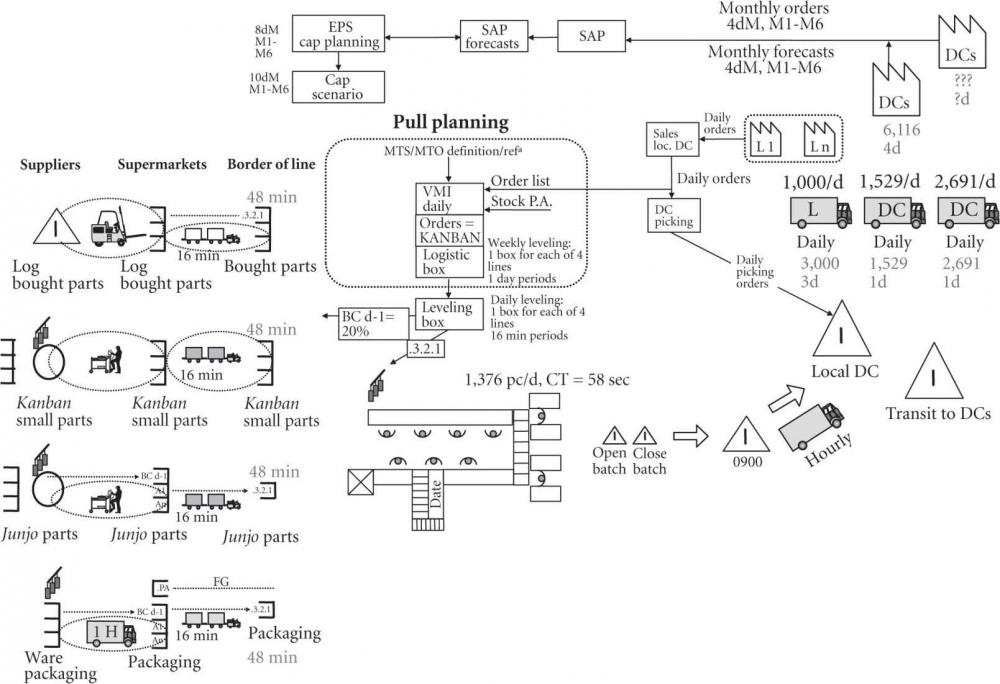

• Combinación no nivelada de referencias a producir en cada línea

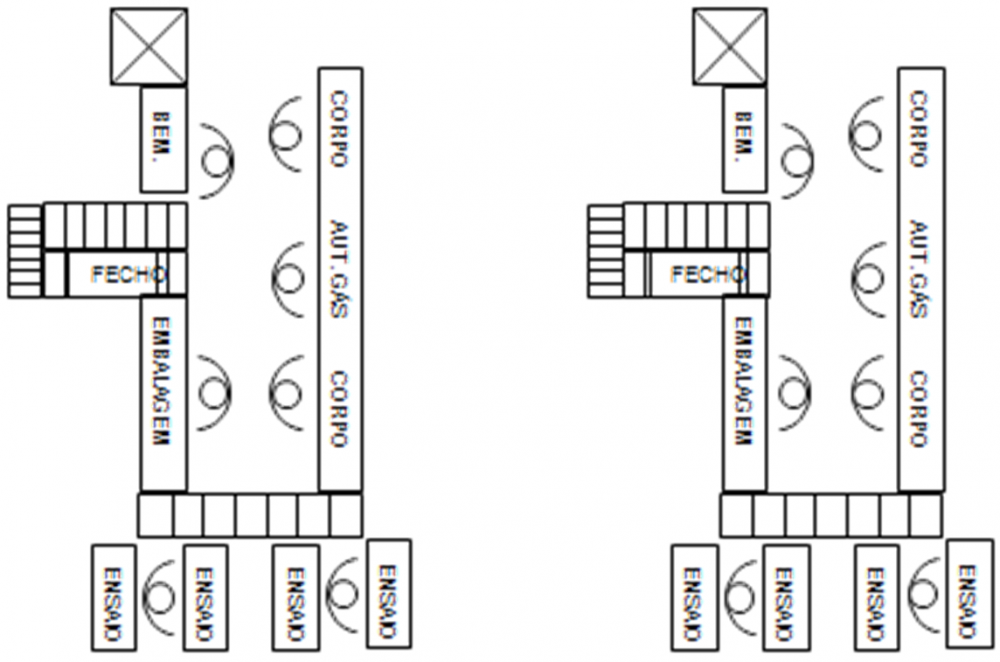

• Mala utilización del espacio disponible, con layouts y estructuras ineficientes

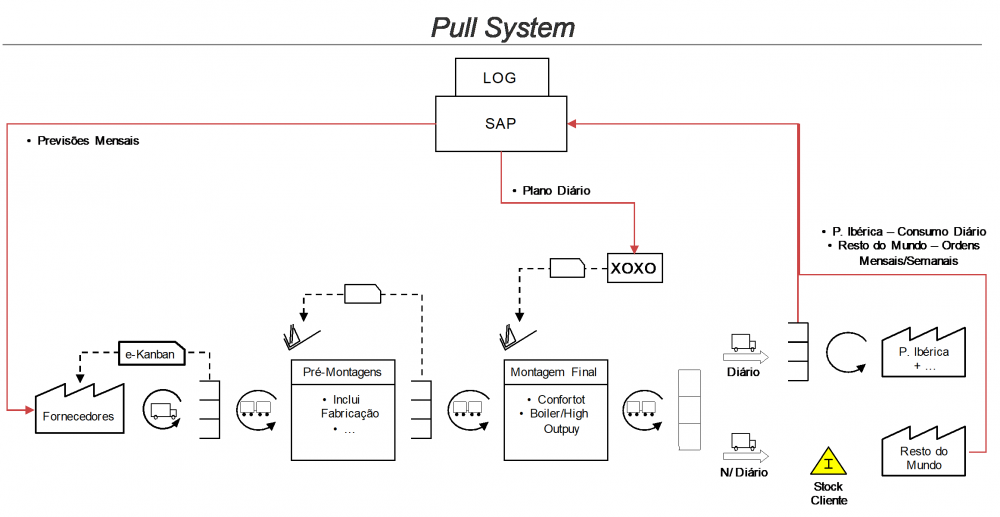

• Flujos complejos de información y materiales en la planta

• Embalajes de materiales no adaptados a las necesidades de productos específicos

Soluciones

• Gestión del proyecto utilizando una Mission Control Room, Eventos KAIZEN™ y un equipo enfocado

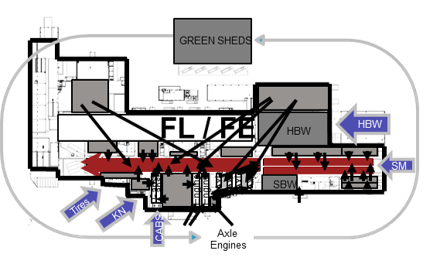

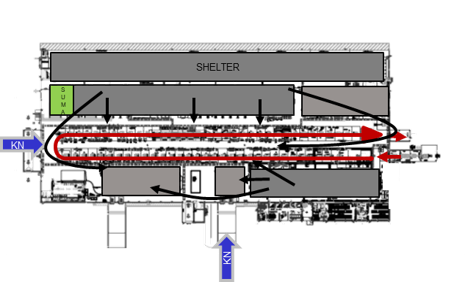

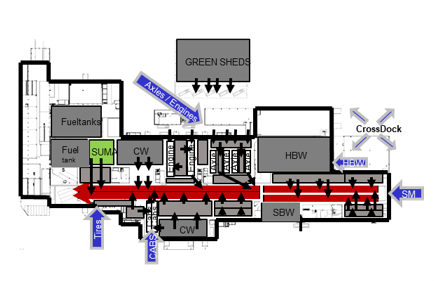

• Layout organizado según el concepto de espina de pez: Línea - Pre-ensamblaje - Kitting - Almacén - Puerta de Recepción

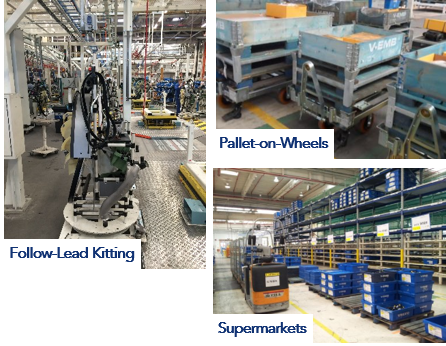

• Seguimiento-Lead Kitting, Pick por luz y Carro guiado

• Implementación de Pallets con ruedas, principios del Mizusumashi y transportes manuales

Resultados Clave

El proyecto tuvo un Perido de Retorno de 8 meses con ahorros anuales superando los 38M €.

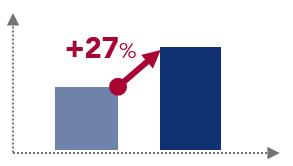

Productividad de la Producción

La productividad de producción aumentó en un 27%, mediante la eliminación de actividades sin valor añadido

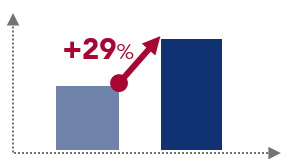

Productividad de la Logística

La productividad logística aumentó en un 29%, a través de la optimización del diseño y los contenedores