En el mercado global actual, las empresas tienen que competir en un entorno cada vez más competitivo y de ritmo acelerado, donde la calidad y la velocidad del servicio son esenciales. Cualquier fallo inesperado y paro de producción puede significar que un cliente no cumpla con un plazo, con repercusiones en términos de pérdida de ingresos.

Con el fin de evitar fallos en producción, un sistema de gestión de mantenimiento adecuado es esencial para mejorar la eficiencia general de la empresa. El objetivo es mantener la continuidad de la producción y evitar tiempos costosos de inactividad no planificados.

Como dijo Peter Drucker, "sólo se puede gestionar lo que se puede medir". En otras palabras, para llevar a cabo una correcta gestión, es necesario contar con métricas que puedan evaluar la eficiencia del uso de cada equipo, como la Overall Equipment Effectiveness - OEE.

Esta métrica adquiere gran importancia en el contexto empresarial, especialmente en los sectores de producción continua, que tienen una elevada inversión de capital en equipos y un importante consumo energético.

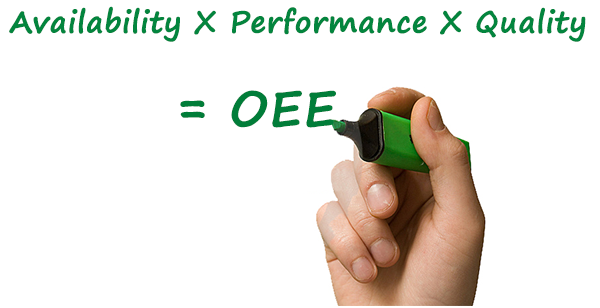

El OEE es el indicador más utilizado para comparar la eficiencia de los equipos e incluso unidades de producción, con fines benchmark. Se calcula por el cociente entre la cantidad producida y la cantidad teórica máxima. El hecho de que no sea una medida absoluta, hace que se pueda cuantificar de inmediato el potencial de mejora.

Sin embargo, también se puede calcular utilizando tres componentes principales: Disponibilidad, Rendimiento y Calidad.

El componente Disponibilidad representa el porcentaje de tiempo que el equipo ha estado trabajando, en comparación con el tiempo de apertura - el tiempo total disponible para ser utilizado. Este componente del OEE refleja todas las interrupciones imprevistas registradas durante el tiempo de apertura, tales como fallos en el funcionamiento del equipo, cambios en el producto o limpieza. Desde el punto de vista del Inversor, el horario de apertura también incluye paradas planificadas, relacionadas con el período de operación, mantenimiento preventivo y variación de la demanda, entre otros.

El componente Rendimiento consiste en comparar las piezas producidas con las piezas que, a la velocidad máxima teórica, el equipo tiene la capacidad de producir durante el tiempo disponible. Así, las principales causas de pérdida de ingresos son ritmos bajos, ciclos inactivos y micro paradas.

Finalmente, el componente Calidad compara el porcentaje de piezas conformes con las producidas.

Mediante la medición del OEE, estamos obteniendo información sobre cómo podemos mejorar sistemáticamente la eficiencia del equipo. Idealmente, el OEE de una empresa se aproxima al 100%, lo que significa que produce con calidad lo más rápido posible sin tiempo de inactividad no planificado.